Smart-Склад. Три приклади розумних складів

Минулого разу Владислав Кураєв, директор з логістики в «Athletics», розповідав нам про Smart-логістику, сьогодні зупинимося на понятті Smart-Склад. Чим він краще і оптимальніше звичайного складу? Де і які технології допомагають вирішити питання оптимізації високих постійних витрат, а також зробити складський процес менш дискретним?

Продовжуючи розглядати тему «Smart-Логістика», розглянемо такий витратний об’єкт, як склад. Його низька оптимальність притаманна основній ідеї логістики – чим рівномірніше (без пауз і простоїв) потік товарів, сировини, готової продукції, тим оптимальніше результат логістики. І тут будь-який склад виступає своєрідним «гальмом», що породжує додаткові витрати в ланцюгу постачання.

Сучасні WMS-системи і термінали збору даних відомі кожному вже більше 15-20 років, але наступним кроком у розвитку складу є:

- OPM (Обладнання для комплектації замовлень), AIO (All-in-One-Order Fulfillment), CPS (Система комплектації автомобілів).

Ці технології дозволяють оптимально зберігати до 100 тисяч артикулів і обробляти до 1 мільйона рядків в день. Добрим прикладом є розробка німецької компанії Witron для найбільшого американського оптового постачальника продуктів харчування, AWG Associated Wholesale Grocers, Inc. Новий розподільчий комплекс площею 80 000 м2 та місткістю до 800 000 місць зберігання (піддони, лотки, ящики та інше), був уведений в експлуатацію на початку 2022 року.

- Товари, оснащені індивідуальною RFID-міткою, і склад, оснащений Mesh-сіткою, дозволяють всім системам, що відповідають за оптимальний потік товарів на складі, з максимальною точністю давати завдання співробітнику або роботизованому комплексу на операцію з одиницею товару. Продуктивність праці на такому складі на 40-60% вище, ніж на сучасних складах.

- Датчики руху, конвеєрні та сортувальні лінії, які збільшують пропускну здатність будь-якої складської ланки в 2-3 рази і при цьому дають якість операцій на рівні 99,99%.

- А також датчики температури, вологості, якості повітря та інші.

Все це перетворює Склад в Smart і фактично робить його екосистемою, здатною миттєво реагувати на зміну внутрішніх (параметри оброблюваного вантажу – вага, габарити, температура, крихкість і т.д.) і зовнішніх параметрів (умови зберігання, обробка і т.д.) без зниження продуктивності і якості складських операцій.

Три приклади розумних складів

Давайте розглянемо початкові проблемні зони, з якими зіткнулися Bem Brasil, Trumpler і GKN Driveline, і як Smart-Склад зміг вирішити ці проблеми:

1. Нестача потужностей для зростання продажів

Bem Brasil – це компанія, яка спеціалізується на замороженій попередньо приготованій картоплі фрі. Високі темпи зростання компанії, поряд з міжнародною експансією, в якій вона брала участь, чинили надзвичайний тиск на їхню систему зберігання, що вимагало від них вибору вертикальних складських установок.

Вони вибрали виграшну комбінацію: систему зберігання високої щільності або стелажі в блоках, що містять понад 30 000 піддонів, інтегровані з краном-штабелером і автоматичним комбінованим палетним човником. Крім того, вони розробили процесно-орієнтовану конвеєрну схему, щоб полегшала прийом і відвантаження товарів.

Всі операції здійснюються за допомогою системи управління складом Easy WMS, що виключає можливі помилки, а також знижує потребу в залученні оператора.

2. Необхідність більш швидкого потоку товарів за розумною ціною.

Trumpler – багатонаціональна компанія з хімічної промисловості. Їх склади в Барселоні так і не змогли впоратися з потоком товарів, необхідних для задоволення попиту на продукцію на міжнародному ринку.

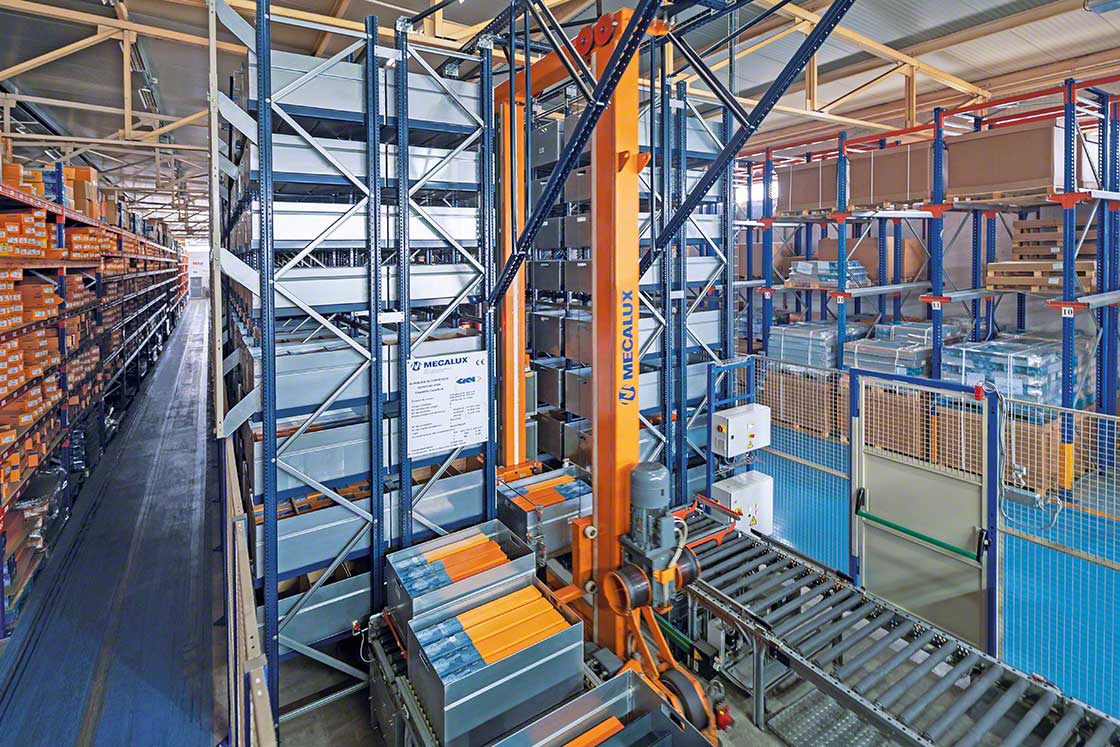

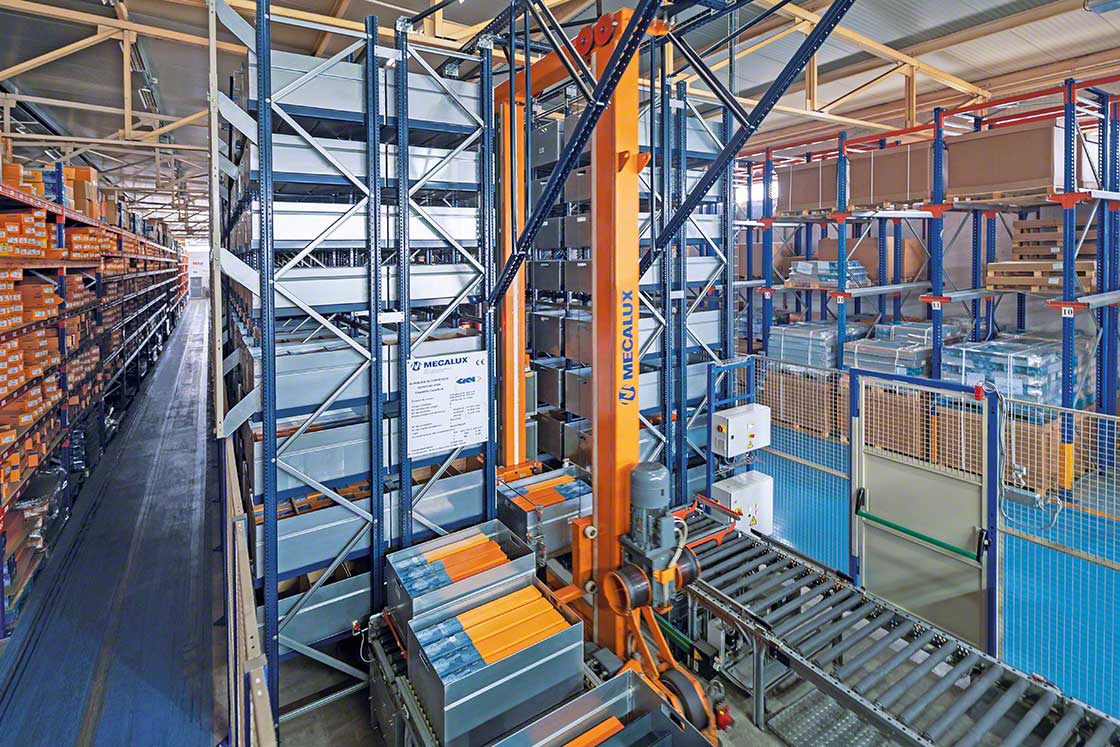

Рішення Трамплера прийшло завдяки проєкту розумного складу, реалізованому компанією Mecalux. Ідея полягає в тому, щоб максимально використати вертикальний простір для зберігання, враховуючи, що доступна площа поверхні була обмежена.

Встановлені тут два крани-штабелера мають подвійні вила для захоплення вантажу в двох положеннях стійки (таким чином заощаджуючи місце, відведене для проходів), і з’єднуються з роликовими або ланцюговими конвеєрами, які завершують автоматизоване переміщення вантажу.

WMS Mecalux контролює всі операції на складі. Easy WMS знаходиться в постійному контакті з ERP-системою Trumpler, за допомогою якої вона ділиться ключовою інформацією для поліпшення глобальних показників складу в цілому. З новим інтелектуальним складом Trumpler виявив кращі варіанти зберігання, підтримуючи безперервний потік продуктів з більшою швидкістю та розумною вартістю.

3. Перешкоди для впорядкованого зберігання великої кількості SKU

GKN Driveline є великим виробником і дистриб’ютором запасних частин для аерокосмічної та автомобільної промисловості в Іспанії. Завдання, яке стояло перед GKN Driveline, полягало в зберіганні величезної кількості SKU (все дуже різні та з різним чергуванням). Тому рішення повинно максимально використовувати місце для зберігання, але не суперечити прямому доступу, необхідному до всіх товарів.

Інтелектуальний склад GKN Driveline являє собою міні-вантажну систему висотою 6 м місткістю 1592 ящика на 200 кг/одиниць (макс.).

З одного боку стелажів розташовані дві станції комплектації, де працівники збирають продукцію, яка повинна бути відправлена на виробництво.

ERP-система GKN Driveline має вирішальне значення для постачання складальних ліній, оскільки вона підключена до системи управління складом WMS – у цьому випадку Easy WMS – і гарантує безперервне відстеження запасів.

Ці три розумні складські проєкти демонструють величезну універсальність, яку мають автоматизовані системи при підключенні до системи управління складом. Рішення адаптуються до всіх типів секторів і складів найрізноманітніших розмірів, потреб і бюджетів.