Smart-Склад. Три примера умных складов

В прошлый раз Владислав Кураев, директор по логистике в «Athletics», рассказывал нам о Smart-логистике, сегодня поговорим о Smart-Складах. Чем он лучше и оптимальнее обычного склада? Какие технологии помогают решить вопрос высоких издержек, а также сделать складской процесс менее дискретным?

Продолжая рассматривать тему Smart-Логистика, рассмотрим такой затратный объект, как склад. Его невысокая оптимальность заложена в основной идее Логистики – чем непрерывнее поток товаров, сырья, готовой продукции, тем оптимальнее результат Логистики. И тут любой склад выступает своеобразным «тормозом», что порождает дополнительные издержки в цепочки поставок.

Современные WMS-системы и терминалы сбора данных известны каждому уже более 15-20 лет, но следующим шагом в развитии склада будут:

- OPM (Оборудование комплектации заказов), AIO (All-in-One-Order Fulfillment), CPS (Система комплектации автомобилей).

Эти технологии позволяют оптимально хранить до 100 тысяч артикулов и обрабатывать до 1 миллиона строк день. Хорошим примером является разработка немецкой компании Witron для крупнейшего американского оптового поставщика продуктов питания, AWG Associated Wholesale Grocers, Inc. Новый распределительный комплекс площадью 80 000 м2 и емкостью до 800 000 мест хранения (поддоны, лотки, ящики и др.) был введен в эксплуатацию в начале 2022 года. - Товары, оснащенные индивидуальной RFID-меткой, и склад, оснащенный Mesh-сеткой, позволяют всем системам, отвечающим за оптимальный поток товаров на складе, с максимальной точностью давать задание сотруднику или роботизированному комплексу на операцию с единицей товара. Производительность труда на таком складе на 40-60% выше, чем на остальных.

- Датчики движения, конвейерные и сортировочные линии увеличивают пропускную способность любого складского звена в 2-3 раза и при этом дают качество операций на уровне 99,99%.

- А также датчики температуры, влажности, качества воздуха и другие.

Все это превращает склад в Smart и фактически делает его экосистемой, способной мгновенно реагировать на изменение внутренних (параметры обрабатываемого груза – вес, габариты, температура, хрупкость и т.д.) и внешних параметров (условия хранения, обработка и т.д.) без понижения производительности и качество складских операций.

Три примера умных складов

Давайте рассмотрим проблемные зоны, с которыми столкнулись Bem Brasil, Trumpler и GKN Driveline, и как Smart-Склад смог решить эти проблемы:

1. Недостаточно мощностей для роста продаж

Bem Brasil – это компания, специализирующаяся на замороженном предварительно приготовленном картофеле фри. Высокие темпы роста компании наряду с международной экспансией, в которой она участвовала, оказывали чрезвычайное давление на их систему хранения, что потребовало от них выбора вертикальных складских установок.

Они выбрали выигрышную комбинацию: систему хранения высокой плотности или стеллажи в блоках, содержащих более 30 000 поддонов, интегрированные с краном-штабелером и автоматическим комбинированным паллетным челноком. Кроме того, они разработали процессно-ориентированную конвейерную схему, чтобы облегчить прием и отгрузку товаров.

Все операции производятся с помощью системы управления складом Easy WMS, исключающей возможные ошибки, а также снижает потребность в привлечении оператора.

2. Необходимость более быстрого потока товаров по разумной цене

Trumpler – многонациональная компания по химической промышленности. Их склады в Барселоне так и не смогли справиться с потоком товаров, необходимых для удовлетворения спроса на продукцию на международном рынке.

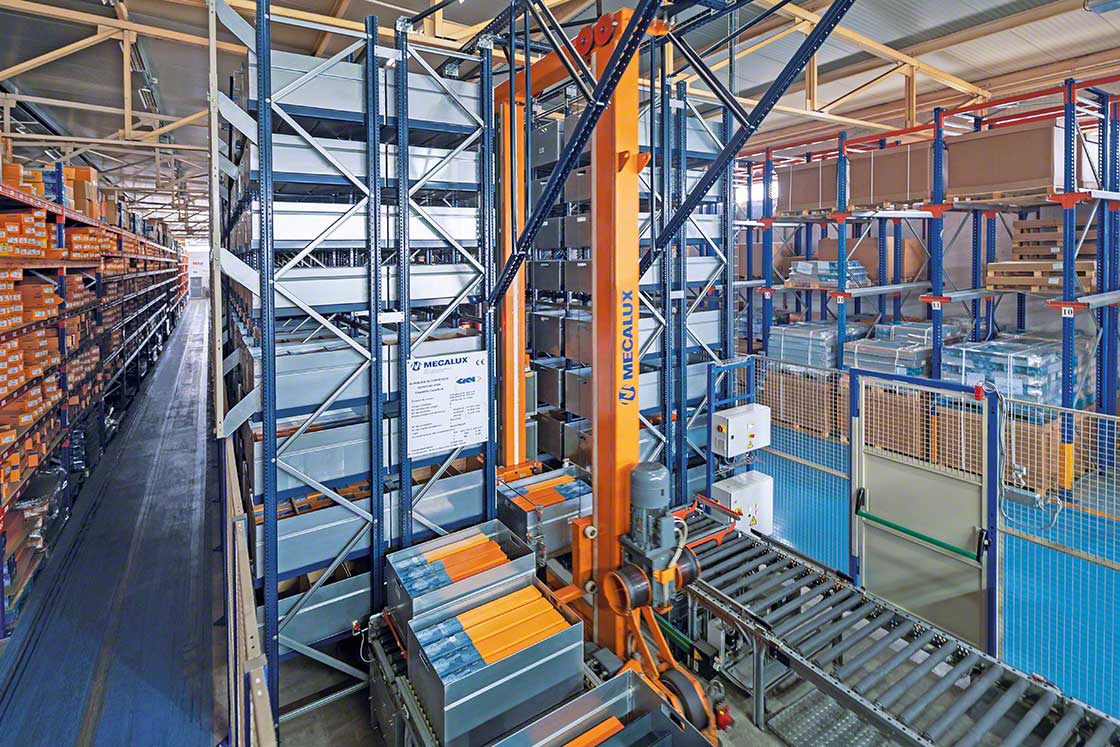

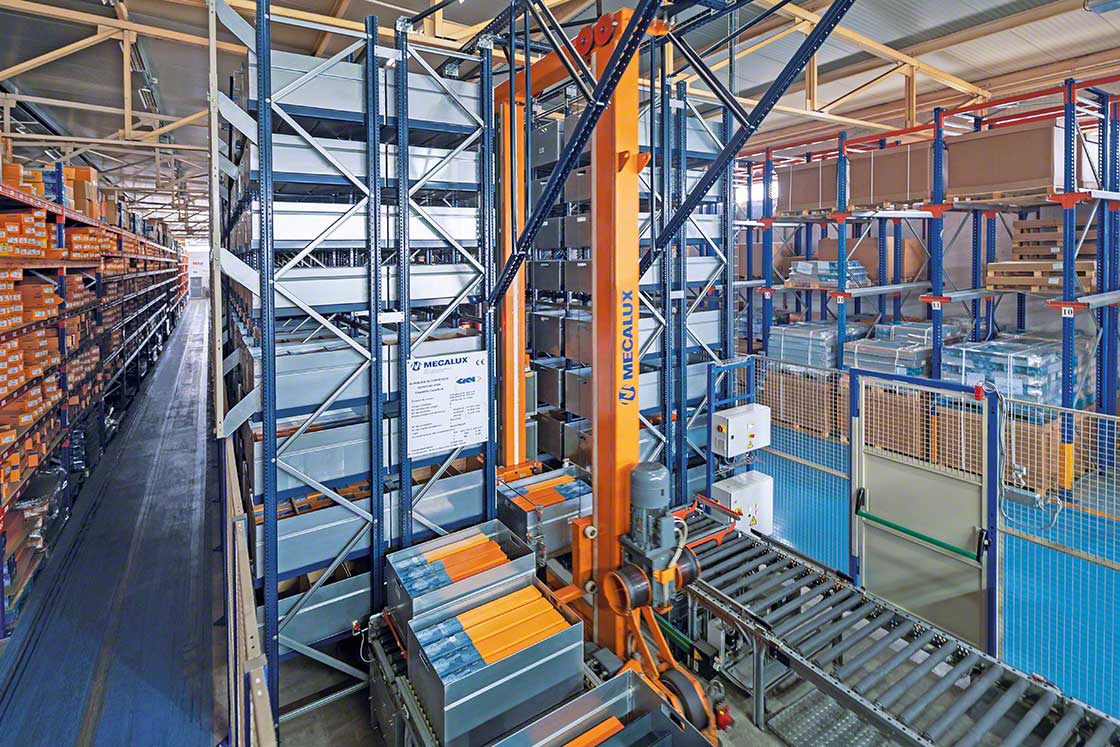

Решение Трамплера пришло благодаря проекту умного склада, реализованному компанией Mecalux. Идея состоит в том, чтобы максимально использовать вертикальное пространство для хранения, учитывая, что доступная площадь поверхности была ограничена.

Установленные здесь два крана-штабелера имеют двойные вилы для захвата груза в двух положениях стойки (таким образом экономя место, отведенное для проходов), и соединяются с роликовыми или цепными конвейерами, завершающими автоматизированное перемещение груза.

WMS Mecalux контролирует все операции на складе. Easy WMS находится в постоянном контакте с ERP-системой Trumpler, посредством которой она делится ключевой информацией для улучшения глобальных показателей состава в целом. С новым интеллектуальным составом Trumpler обнаружил лучшие варианты хранения, поддерживая непрерывный поток продуктов с большей скоростью и разумной стоимостью.

3. Помехи для упорядоченного хранения большого количества SKU

GKN Driveline является крупным производителем и дистрибьютором запасных частей для аэрокосмической и автомобильной промышленности в Испании. Задача, стоявшая перед GKN Driveline, заключалась в хранении огромного количества SKU (все очень разные и с разным чередованием). Поэтому решение должно было максимально использовать место для хранения, но не мешать прямому доступу ко всем товарам.

Интеллектуальный склад GKN Driveline представляет собой мини-грузовую систему высотой 6 м вместимостью 1592 ящика на 200 кг/единиц (макс.).

С одной стороны стеллажей расположены две станции комплектации, где работники собирают продукцию, которая должна быть отправлена на производство.

ERP-система GKN Driveline имеет решающее значение для поставки сборочных линий, поскольку она подключена к системе управления складом WMS – в этом случае Easy WMS – и гарантирует непрерывное отслеживание запасов.

Эти три умных проекта склада демонстрируют огромную универсальность автоматизированных систем при подключении к системе управления складом, такой как Easy WMS. Эти решения адаптируются ко всем типам секторов и складам самых разных размеров, потребностей и бюджетов.